Die Maschinen und Kraftübertragungen:

Ein Mühlenbetrieb hat sich stets den Bedürfnissen der Bevölkerung angepasst. Damit war auch die technische Einrichtung einer Windmühle stets im Wandel.

Beim Bau 1863 in Broitzem war die Mühle schon vergleichsweise neuzeitlich ausgestattet. Das gesamte Räderwerk war in Gusseisen bei der Firma Luther & Peters in Wolfenbüttel gefertigt worden und die Mühlenkappe mit den Flügeln wurde bereits automatisch mit Hilfe der sogenannten Windrose vor den Wind gedreht.

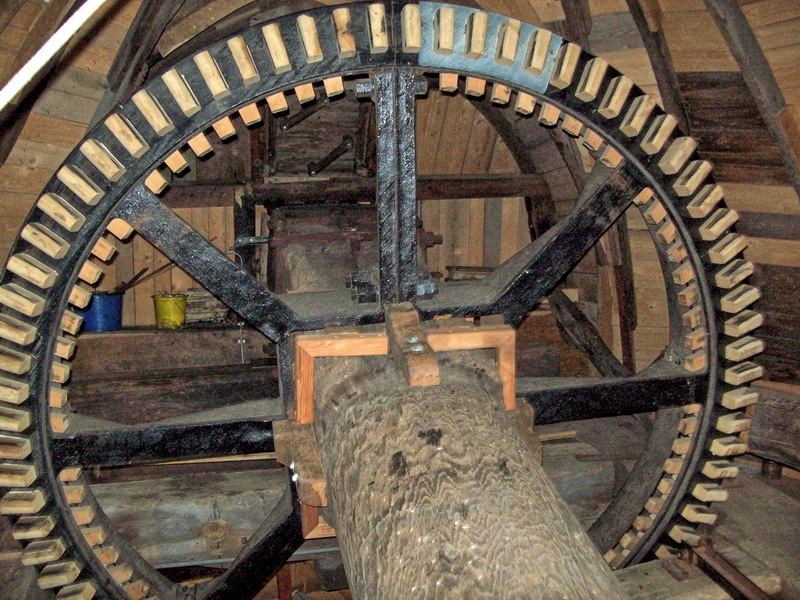

Die Windkraft wird in der Mühlenkappe durch die Flügelwelle über ein eisernes Räderpaar (Kammrad und Bunkler) auf die senkrechte, im Zentrum des Mühlenrumpfes (Achtkant) bis zum Erdboden führende Königswelle übertragen. Am unteren Ende der Königswelle überträgt ein gusseisernes, mit Holzzähnen (Kämmen) ausgestattetes Stirnrad die Bewegung von unten auf die Mahlgänge im ersten Stockwerk. Zum Antrieb weiterer Maschinen sind in der Mühle diverse Transmissionen mit Riemenantrieben zu sehen.

Der Mahlgang ist die klassische Verarbeitungsmaschine einer historischen Mühle. Hier wird das Getreide zwischen zwei Mahlsteinen –der obere Stein (Läuferstein) dreht sich mit geringem und verstellbarem Abstand über dem unteren, festliegenden Stein (Bodenstein)- gemahlen. Die Mühle hatte von Beginn an zwei Mahlgänge, später sogar einmal drei. Um 1880 wurde der dritte Mahlgang durch einen Walzenstuhl der Firma Julius Kissel aus Wolfenbüttel ersetzt. Diese Technik, bei der das Getreide zwischen zwei mit unterschiedlicher Geschwindigkeit voreinander laufenden Walzen zermahlen wird, war damals noch sehr jung. Somit ist der Walzenstuhl der Mühle Paula heute einer der ältesten dieser Art, die noch in Funktion sind.

Mahlgang und Walzenstuhl sind so genannte Sichter nachgeschaltet. Dieses sind Siebmaschinen, in denen das feine Mehl von gröberen Fraktionen (Kleie, Grieß) getrennt wird. Ursprünglich befanden sich unter den beiden Mahlgängen der Mühle im Erdgeschoss zwei so genannte Sechskantsichter. Mit dem Einbau des Walzenstuhls wurden diese durch effektiver arbeitende Zentrifugalsichter in den oberen Geschossen ersetzt. Als die Mühle bereits in Steinhude stand, wurden im Erdgeschoss für diesen Zweck zwei so genannte Ascania-Sichter eingebaut, welche platzsparender sind und effektiver arbeiten.

Die Verarbeitung einer Getreidepartie, eines Mahlpostens, erfolgte nicht in einem, sondern in bis zu acht Durchläufen. In jedem Durchlauf erhält man eine Anzahl Mehl, welches sich jedoch in der Zusammensetzung seiner Inhaltsstoffe je nach Mahlstufe verändert. Um ein einheitliches Mehl zu bekommen, hat man die Mehle aus allen Durchläufen früher per Hand in einer großen Holzkiste vermischt, seit geraumer Zeit hat aber eine Mischmaschine diese Tätigkeit übernommen.

Bevor das Getreide vermahlen werden kann, muss es gereinigt werden. Zunächst werden im sogenannten Trieur Unkrautsamen, Staub, Sand und andere Fehlbestandteile entfernt. Ein Magnet sortiert in der Folge Metallteile aus. Danach gelangte das vorgereinigte Getreide ursprünglich in den sogenannten Spitzgang, der die faserige äußere Schalenschicht des Getreides und den Keimling abschälte. Dieser Spitzgang wurde später durch eine Schälmaschine ersetzt. Damit der Müller keine Getreide- oder Mehlsäcke schleppen muss, gibt es in der Mühle einen Fahrstuhl, der auch bereits zur Grundaustattung von 1863 gehört hat. An einigen Stellen sieht man desweiteren mechanische Fördereinrichtungen in Form von Transportschnecken und Elevatoren, die Mahlgut lose von Maschine zu Maschine fördern.

Ein später hinzugefügter Teil der Mühlentechnik ist die Ende der 1950èr Jahre im Erdgeschoss installierte Saatgutreinigung. Hiermit konnte das in einem darüber liegenden Silo gelagerte Getreide der Landwirte veredelt werden.

Die Antriebsquellen:

Natürlich war die Mühle nach ihrem Bau 1863 alleine auf den Wind als Antriebsenergie angewiesen. Wie die ursprünglichen Flügel aussahen, können wir nur mutmaßen. Ein historisches Foto von 1907 zeigt die Mühle aber mit segelbespannten Flügeln. Diese sind dann bei der Umsetzung nach Steinhude durch Jalousieflügel ersetzt worden. Statt der vom Erdboden aus von Hand zu setzenden Segeltücher gab es nun durch den Zug an einer Kette zentral verstellbare Jalousieklappen.

Bereits vor 1900 hat man die Mühle in Broitzem mit einer Dampfmaschine als Aushilfsantrieb bei Windmangel versehen. Diese stand aus Brandschutzgründen außerhalb der Mühle in einem separaten Maschinenhaus. Über eine unterirdische Welle, einen Riemenantrieb und ein eisernes Winkelgetriebe war die Dampfmaschine mit der Königswelle der Windmühle verbunden. Bei der Umsetzung nach Steinhude wurde die Dampfmaschine ebenso aufgebaut. Später half auch ein Verbrennungsmotor aus. 1927 erhielt die Mühle dann einen Elektromotor als Aushilfsantrieb, der heute noch in Funktion ist. Einzelne Maschinen hat man später auch mit separaten Elektromotoren ausgestattet, so dass sie auch unabhängig vom Antriebswerk der Mühle zu betreiben waren.

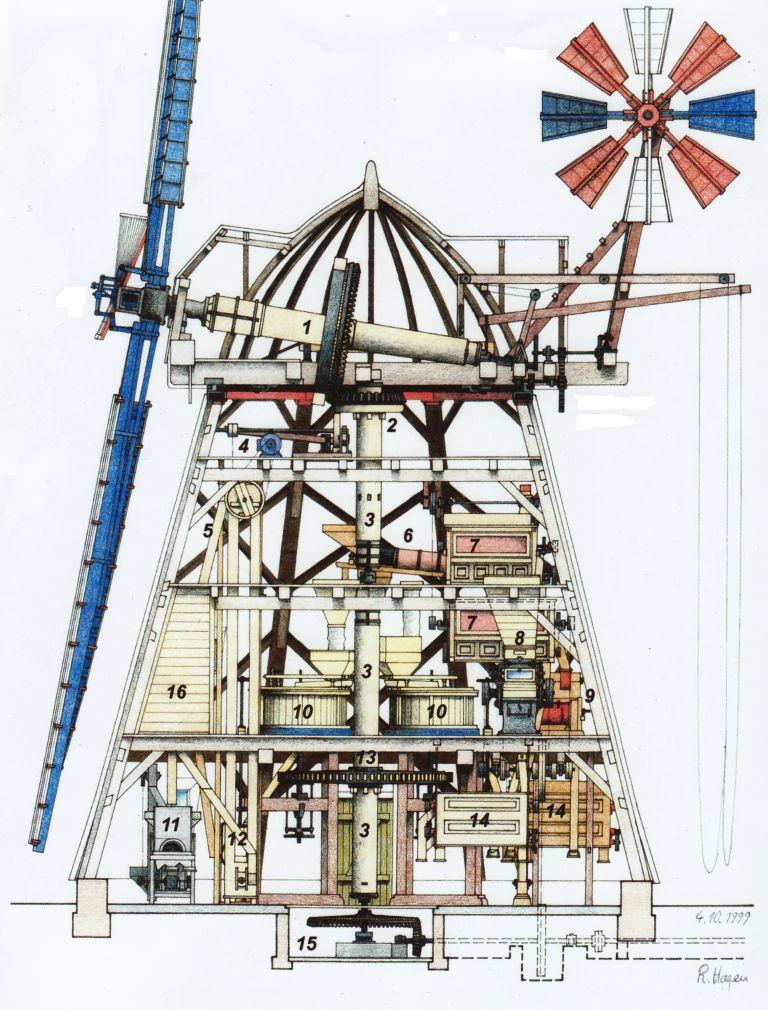

Schnitt durch die Mühle, Zeichnung R. Hagen.

1. Flügelwelle mit Kammrad

2. Bunkler

3. Königswelle

4. Fahrstuhlwinde

5. Elevator

6. Trieur

7. Zentrifugalsichter

8. Walzenstuhl

9. Schälmaschine

10. Mahlgänge

11. Saatgutreinigung

12. Fahrstuhl

13. Stirnrad

14. Ascania-Sichter

15. Getriebekeller mit Welle

zur früher vorhandenen

Dampfmaschine

16. Getreidesilo

Follow us